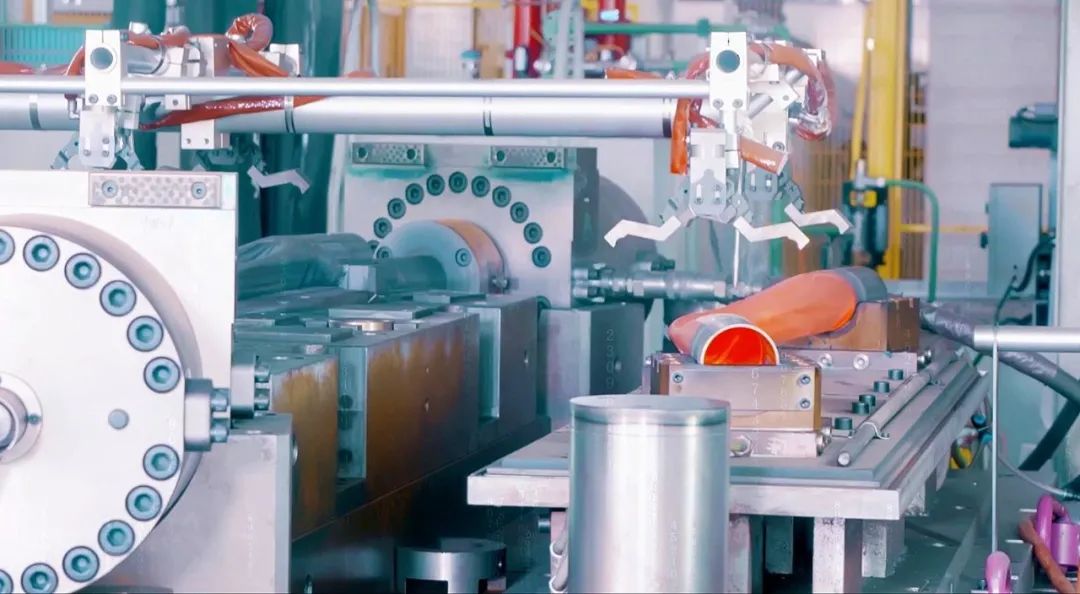

广西汽车集团攻克关键核心技术,助力汽车行业转型升级。在成熟运用充液成形和热气胀工艺基础上,广西汽车集团将目光投向热成型工艺,并将3个工艺集成在一条生产线上,既能生产管类、梁类等封闭结构零件,也将能生产车身钣金件等部件。

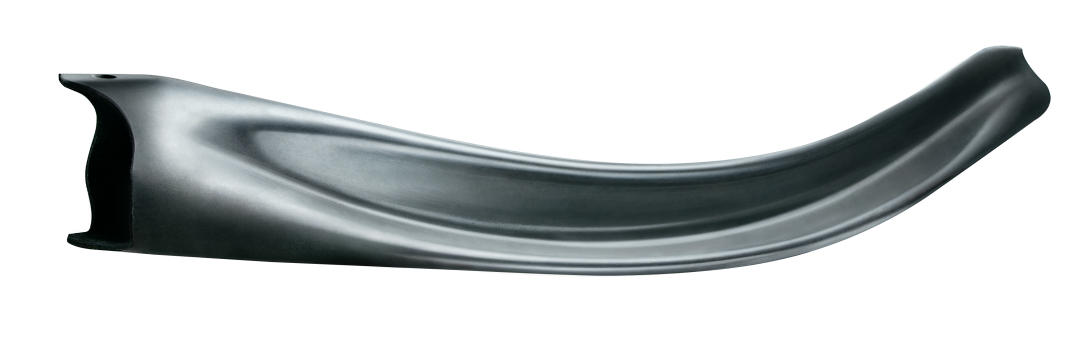

充液成形件具有重量轻、精度和效率高、成本低等优势,已被广泛应用到副车架、扭转梁、仪表盘支架等底盘总成关键件上。热气胀技术可以说是充液成形技术的“进化升级版”,减重效果显著,更轻量化,材料利用率高。

充液成形工艺屈服强度约900MPa、热气胀则达到1400MPa以上。与传统冲压工艺相比,采用充液成形工艺的零部件重量可减轻15%-20%,热气胀成形工艺可减轻约30%,材料利用率可提高到90%以上。

热气胀技术通俗来说是通过加热让零部件变软,通过气体让它膨胀成想要的形状,并快速冷却成所需零部件产品。

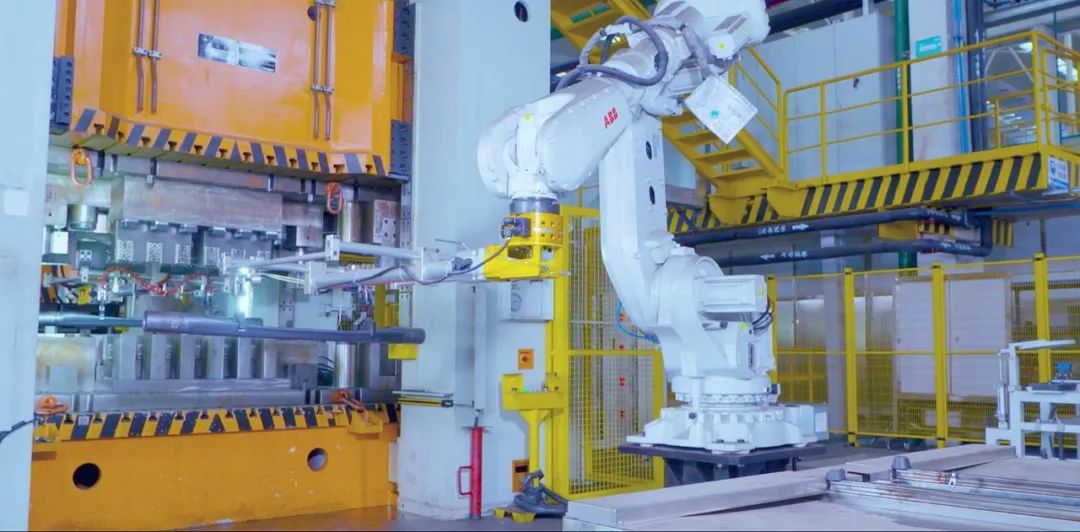

目前,国外仅美国福特、特斯拉等投有热气胀工艺产线,国内暂无批量产品。广西汽车集团于2020年建成国内首条热气胀成形生产线,填补了国内行业空白,并已将热气胀和充液成形工艺运用到拖曳臂、横梁、纵梁、A柱管等产品上,其中热成型零部件将于今年年中批量投产。

随着国家汽车正碰、侧碰、排放等强制法规的相继推出,有效减轻车身重量、降低油耗的同时,也要提高车型的安全性和舒适性,高强钢是传统车身件理想的替代材料。对于强度超过1000MPa的高强钢,传统冲压工艺往往束手无策,热成型技术应运而生。

广西汽车集团充分利用现有资源,在一条生产线上集成充液成形、热气胀、热成型三种核心工艺,最大程度上利用产能,预计今年年中建成后可柔性化生产超高强钢的管类、梁类等封闭结构零件以及热成型类车身钣金件等产品,让汽车在变轻的同时更具安全性,节能绿色生产助力实现“双碳目标”,精密化制造技术推动中国汽车行业迈向中高端。

中国汽车行业做大做强需要强大的零部件企业做支撑,积极攻克核心技术,我们一直在路上。